자동차를 만들기 위해 필수적인 '금형'에 대한 포스팅을 진행하겠습니다. 금형은 모든 제조업에 있어서 필수이기 때문에 일상생활에서 우리와 아주 밀접한 관련이 있습니다.

대구 경북에서 대기업계열사를 제외하고 본사를 두고 있는 동시에 초봉이 4천 수준인 곳은 대부분 자동차업계 입니다. 업계 취준생이라면 금형을 꼭 알고 넘어가야 하겠죠?

1. 금형의 정의

넓은 의미로 금형은 재료의 성질을 이용한 성형가공을 통해 제품을 생산하는 '틀' 또는 '형'을 말합니다. 좁은 의미로 금속재료를 사용해서 만든 틀이며, 기술적으로 동일한 규격의 제품을 대량으로 신속하게 만들기 위한 도구입니다.

일상생활에서 가장 쉽게 접할 수 있는 것이 바로 '붕어빵 만드는 틀'입니다. 밀가루(재료)를 붕어빵 틀에 넣어 붕어모양의 빵(제품)을 대량으로 만드는 제조업의 행위입니다.

2. 금형의 장점

금형은 규모의 경제를 통해 수익성을 극대화하고, 고른 제품을 생산하여 품질수준을 끌어올리는 것에 가장 큰 의의가 있습니다.

물론, 금형만 잘 만든다고 해서 양품의 제품이 만들어 지는 것은 아닙니다. 금형을 사용하는 회사의 축적 된 사출능력과, 사출기 등 부대 설비에 영향도 많이 받습니다. 하지만 그 회사의 제조력의 가장 기본은 금형이라고 할 수 있습니다.

- 대량생산 및 신속한 생산이 가능하다.

- 동일한 규격으로 생산할 수 있다.

- 모델변경이 필요할 시 금형을 수정하여 비교적 수월하게 제품 변경이 가능하다.

- 자동화시스템 적용을 통해 무인화 공정도 가능하다.

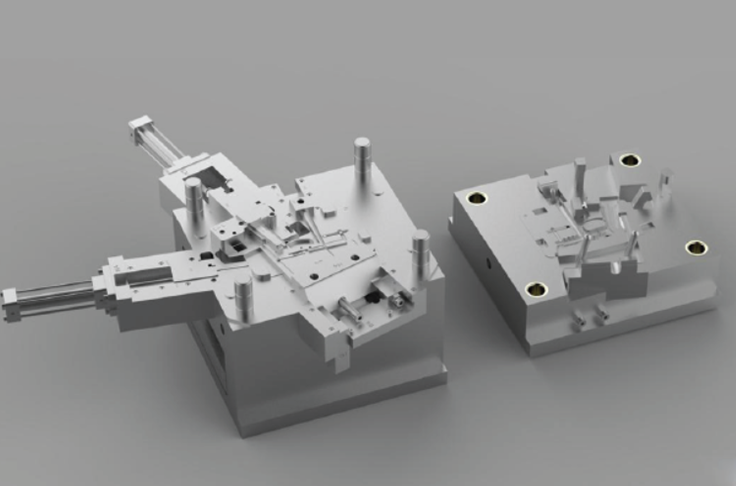

3. 사출금형의 구조

1) 로케이트 링( LOCATE RING) : 상고정판 중앙에 사출성형기의 노즐과 금형 의 스프루 부시의 중심을 맞추는데 사용

2) 상고정판(UPPER PLATE) : 금형 고정측을 사출기에 체결 시키는 역할

3) 상원판(UPPER CORE PLATE) : UPPER CORE를 안착 시키는 고정반측

4) 하원판(LOWER CORE PLATE) : LOWER CORE를 안착 시키는 가동반측

5) 받침대(SUPPORT PLATE) : 내측 S/CORE와 IN CORE를 지지하고, 금형의 처짐 현상을 방지하는 역할

6) 다리(SPACE BLOCK) : 위쪽의 판재들을 지탱하는 역할 및 이젝터 핀이 움직일 수 있는 공간을 만드는 역할

7) 상밀판(UPPER EJECTOR PLATE) : 경사코어를 작동시키고, 이젝트 핀, 리턴 핀, 스프루 로크 핀 등을 지지 함

8) 하밀판(LOWER EJECTOR PLATE) : 상밀판과 체결 되어 함께 움직이며, 상밀판을 지지하는 역할

9) 하고정판(BOTTOM PLATE) : 금형을 사출기에 체결시키는 역할을 하며 사출 압력에 의한 하원판 휨 방지 역할

10) 리턴 핀(RETURN PIN) : 밀판에 고정되어 이젝트 핀, 스푸르 로크 핀 등을 본래의 위치로 돌아가게 끔하는 역할

11) 이젝트 핀(EJECTOR PIN) : 밀판에 고정되어 성형품을 금형 밖으로 취출하는 역할, 블럭 형태도 존재

12) 스프루 로크 핀(SPRUE LOCK PIN) : 사출 후 성형 된 스프루를 스프루 부시 밖으로 당겨 빼는 역할

13) 가이드 핀(GUIDE PIN) : 가동측에 고정되어 상원판과 하원판을 정확하게 맞추기 위한 역할

14) 가이드 부시(GUIDE BUSH) : 가이드 핀에 대한 베어링 역할

15) 스톱 핀(STOP PIN) : 밀판과 하고정판 사이에 이물질을 방지하여 고장을 막는 역할

4. 금형의 종류

금형은 사용 되는 원재료 및 제품의 디자인, 형태에 따라 다양한 종류로 생산 될 수 있습니다. 제조업에서 흔히 쓰는 대표적인 금형의 종류는 아래와 같습니다.

1) 사출금형 : 한 점으로 부터 뿜어낸다는 의미인 '사출'이라는 단어 그대로, 용해 된 원재료를 노즐을 통해 금형에 주입하여 원하는 모양으로 제품을 제조하는 금형입니다. 금형의 수명은 약 70만~100만쇼트 입니다.

2) 다이캐스팅 금형 : 구리, 알루미늄, 주석, 납 따위를 녹여서 금형에 주입하여 제품을 만든 금형입니다. 방열이 필요한 부품에 주로쓰이며, 알루미늄 특성상 주변 철을 갉아먹는 특성이 있어 금형 수명이 8만 쇼트로 짧습니다.

3) 프레스(PRESS)금형 : 수직 방향으로 압력을 가하여 제품을 절단하거나, 성형할 때 쓰는 금형입니다. 주로 철판을 원하는 모양으로 성형할 때 사용합니다. 가장 대표적으로 안전사고가 많이 발생하는 타입이라고 할 수 있습니다.

4) 프로그레시브(PROGRESSIVE)금형 : 여러개의 프레스 공정을 합쳐 놓은 것으로, 한번에 철판 투입을 통해 여러가지 성형 프레스 공정이 필요할 경우 적용하는 타입입니다. 금형의 수명은 약 200만 쇼트입니다.

앞으로 나아간다는 영어 단어의 뜻 처럼, 철판이 앞으로 전진하면서 각 단계별로 성형이 이루어지고, 최종 단계에서 원하는 제품이 탄생하는 방식입니다. 프레스 대비하여 금형 제작 난이도가 높지만, 시간과 공수를 낮출 수 있습니다.

5) 고무금형 : 고무의 원재료를 특정 형태로 잘라서, 금형의 CAVITY에 분배하고 열가압을 통해 원하는 모양의 고무제품을 성형하는 타입입니다.

6) 단조금형 : 금속을 두들리거나 눌러서 필요한 형체로 가공하는 금형을 뜻 하며, 주로 나사나 볼트를 만들 때 사용합니다. 금형의 수명은 약 9만~12만 쇼트입니다.

이상으로 금형에 대해 가장 기본적인 내용을 알아보았습니다.

다음에는 좀더 금형에 대하여 깊게 들어가는 포스팅도 작성해보도록 하겠습니다. 이상 포스팅을 마치겠습니다. 감사합니다.

'자동차상식' 카테고리의 다른 글

| 자동차 샤시(CHASSIS)의 뜻과 차체(BODY)에 대한 설명 (0) | 2021.08.25 |

|---|---|

| 자동차 주행거리 키로수별 점검 및 교체 항목은 무엇일까? (0) | 2021.08.24 |

| 타이어 수명과 위치교환 방법 및 비용_타이어 구조와 종류리뷰 (1) | 2021.08.21 |

| 자동차 GT 뜻과 MUV, MPV, CUV 차종이란? (1) | 2021.08.20 |

| 자동차 램프의 종류_리어램프 편 (0) | 2021.08.19 |

댓글